Inconel 625 Welding Wire

|

جزئیات محصول:

|

|

| محل منبع: | چين |

|---|---|

| نام تجاری: | JINXING |

| گواهی: | ISO 9001 |

| شماره مدل: | لوله Inconel 625 |

|

پرداخت:

|

|

| مقدار حداقل تعداد سفارش: | 5 کیلوگرم |

| قیمت: | 10~150USD/kg |

| جزئیات بسته بندی: | مورد تخته سه لا |

| زمان تحویل: | 25 روز |

| شرایط پرداخت: | اعتبارات اسنادی، D/A، D/P T/T, وسترن یونیون |

| قابلیت ارائه: | 50 تن / م |

|

اطلاعات تکمیلی |

|||

| مواد: | لوله Inconel 625 | استاندارد: | ASTM B444 ، ASTM B829 ، AMS 5581 |

|---|---|---|---|

| سطحی: | ترشی ، جلا | روند: | نورد ، رسم |

| تراکم: | 8.4 گرم در سانتی متر مربع | دامنه ذوب: | 1290-1350 |

| برجسته کردن: | فوق آلیاژهای مبتنی بر نیکل,ابرآلیاژهای مبتنی بر نیکل |

||

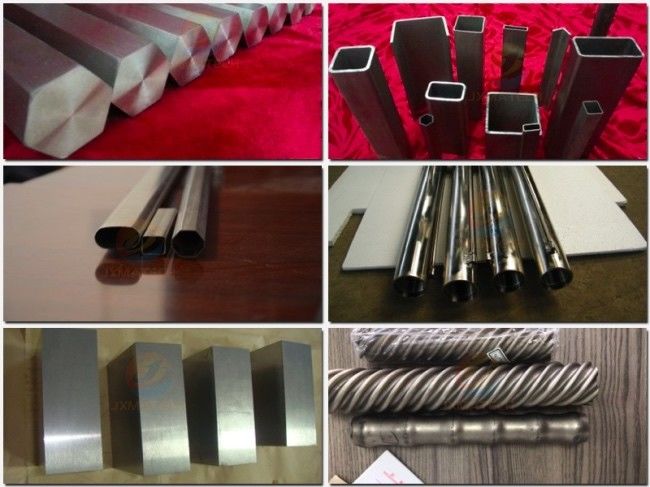

توضیحات محصول

لوله Inconel 625 UNS N06625 / DIN W. Nr. 2.4856 AMS 5581 ، ASTM B829

Inconel 625 tube / UNS N06625 / DIN W. Nr. 2.4856

ASTM B444، ASTM B751، ASTM B829، ASTM B775، ASTM B705، ASTM B704، AMS 5581 ساخته شده جهت سفارش (جوش داده شده ، با 100٪ بازرسی از اشعه ایکس).

لوله آلیاژ 625 مقاومت زیادی در برابر خوردگی در بسیاری از رسانه ها نشان می دهد. مقاومت عالی در برابر گودالها ، خوردگی شکاف ، خوردگی بین دانه ای و فرسایش در محیط کلرید.

آلیاژ کروم نیکل اینکونل 625 به دلیل استحکام بالا ، ماشینکاری عالی (از جمله جوشکاری) و مقاومت در برابر خوردگی عالی بسیار مورد استفاده قرار می گیرد. عملکرد اینکونل 625 آن را به عنوان ماده ای عالی برای جلوگیری از خوردگی موضعی (خوردگی گودال و خوردگی شکاف) ، استحکام خستگی زیاد ، مقاومت کششی بالا و مقاومت در برابر ترک خوردگی استرس یون یون در آب دریا فراهم می کند. این برای کابل های اتصال ، تیغه های محرک قایقهای تفنگ حرکتی ، موتورهای محرک کمکی زیر دریایی ، اتصالات اتصال سریع زیردریایی ها ، لوله های اگزوز کشتی های دریایی ، کاپشن های محافظ کابل های ارتباطی زیر دریایی ، کنترل کننده های حسگر زیردریایی و اتصالات انبساط خطوط لوله بخار استفاده می شود. موارد کاربرد بالقوه شامل فنرها ، مهر و مومها ، اتصالات انبساط برای کنترل در زیر آب ، اتصالات کابل ، اتصال دهنده ها ، دستگاه های قابل انعطاف و اجزای سازهای اقیانوس شناسی است. آلیاژ اینکونل 625 دارای مقاومت کششی ، خزش و شکستگی بالا ، خستگی عالی و استحکام خستگی حرارتی ، مقاومت در برابر اکسیداسیون ، جوشکاری عالی و خاصیت دزدی است که باعث می شود در زمینه حمل و نقل هوایی نیز نقش مهمی داشته باشد. به سیستم مجرای هواپیما ، سیستم اگزوز موتور ، سیستم تبدیل نیرو ، ساختار جوش زننده ضد جوش در ساختار نصب موتور ، لوله های سیستم سوخت و هیدرولیک ، میله های اسپری ، اتصالات انبساط ، حلقه های گردشی با روباز و لوله های مبدل حرارتی در سیستم کنترل محیط زیست. همچنین برای استفاده در پوشش تبدیل بخش احتراق ، مهر و موم توربین و لوله محفظه محوری کمپرسور ، تیغه و موشک مناسب است.

| فرم | ASTM |

| میله و میله | ASTM B446 |

| صفحه ، ورق و نوار | ASTM B443، ASTM B906 |

| لوله و لوله بدون درز | ASTM B444 ، ASTM B829 |

| لوله جوش داده شده | ASTM B705 ، ASTM B775 |

| لوله جوش داده شده | ASTM B704 ، ASTM B751 |

ترکیب شیمیایی Inconel 625 Rod :

| ٪ | نیکل | کرو | مو | آهن | ج | من | سی | پ | س | شرکت | Nb + Ta | آل | تی |

| دقیقه | 58 | 20 | 8 | 3.15 | |||||||||

| حداکثر | 23 | 10 | 5 | 0.1 | 0.5 | 0.5 | 0.015 | 0.015 | 1 | 4.15 | 0.4 | 0.4 |

| تراکم | 8.44 گرم بر سانتی متر مکعب |

| دامنه ذوب | 1290-1350 |

این آلیاژ اینکونل 625 دارای ویژگی های زیر است:

1. مقاومت در برابر خوردگی عالی در برابر مواد خورنده مختلف در اکسیداسیون و کاهش محیط

2. مقاومت عالی در برابر خوردگی و خوردگی در برابر شکاف ، و باعث ترک خوردگی استرس به دلیل کلرید نمی شود

3. مقاومت عالی در برابر خوردگی اسید معدنی ، مانند اسید نیتریک ، اسید فسفریک ، اسید سولفوریک ، اسید هیدروکلریک و اسیدهای مخلوط اسید سولفوریک و اسید هیدروکلریک و غیره.

مقاومت عالی در برابر محلول های مختلف اسید معدنی غیر معدنی

5- هنگامی که دما به 40 reaches می رسد ، می تواند مقاومت خوبی در برابر خوردگی در غلظت های مختلف محلول اسید هیدروکلریک نشان دهد.

قابلیت پردازش و جوش پذیری خوب ، بدون حساسیت به ترک پس از جوشکاری

7. ساخت گواهینامه مخازن تحت فشار با دمای دیواره 450-196-196

8. تأیید شده توسط استاندارد انجمن مهندسان خوردگی آمریكا استاندارد NACE (MR-01-75) برای دیدار با بالاترین سطح استاندارد VII برای استفاده در محیط های گازی اسید

Deform Inconel 625 نوعی آلیاژ است که می تواند با تغییر شکل گرم و سرد با محدوده دمای کار از 1320 25 253 ℃ پردازش شود ، دارای خواص مکانیکی خوبی و شاخص های قدرت و مقاومت فراوان است و از مقاومت در برابر اکسیداسیون و مقاومت در برابر خوردگی بالا برخوردار است. با توجه به فرآیند عملیات حرارتی ، می توان آن را به آلیاژ تقویت کننده محلول و آلیاژ تقویت پیری تقسیم کرد.

1. آلیاژ تقویت کننده محلول جامد

دامنه دما 900-1300 ℃ و بالاترین دمای مقاومت در برابر اکسیداسیون 1320 است. به عنوان مثال ، برای آلیاژ gh128 ، استحکام کششی در دمای اتاق 850mpa ، استحکام عملکرد 350Mpa است. مقاومت کششی در 1000 ℃ 140MPa ، کشیدگی 85٪ ، طول عمر استرس در 1000 ℃ و 30MPa 200 ساعت و طول کشش 40٪ است. از آلیاژ محلول جامد معمولاً برای ساخت محفظه احتراق ، گیربکس و سایر قسمتهای موتور هوا فضا استفاده می شود.

2. آلیاژ سخت شدن سن

دمای کار 950 ~ 253 ℃ است که معمولاً برای ساخت قطعات ساختاری مانند دیسک های توربین و تیغه های موتورهای هوا فضا استفاده می شود. دمای کار آلیاژ برابر با 700 25 253 ℃ است که به مقاومت بالا و پایین درجه حرارت خوب و مقاومت در برابر خستگی نیاز دارد. به عنوان مثال ، آلیاژ GH4169 دارای حداکثر استحکام عملکرد 1000MPa در 650 ℃ است. دمای آلیاژ برای تولید تیغه می تواند 950 reach برسد. به عنوان مثال ، آلیاژ GH220 دارای استحکام کششی 490mpa در 950 ℃ ، و ماندگاری آن از 940 و 200MPa بیش از 40 ساعت است.

وارد کنید پیام شما